製造工程のリアルタイム確認で

製造効率が向上。

紙の使用量も80%削減!

株式会社横森製作所

多くの商業施設や高層ビルの階段を手掛ける横森製作所様

BuddyBoardを利用して全社的に働き方改革を進める情報システム部と

実際に導入して頂いた児玉工場の方々にお話を伺いました。

- 目的

-

- ・製造工程をリアルタイムで確認

- ・ペーパーレス

- 業種

- 鉄骨階段メーカー

- 規模

- 300~1000名

株式会社横森製作所Webサイト

情報システム部 部長 島崎 建輔 様

様々な建築物の避難階段から住宅向け階段、装飾用階段などの製作から施工まで行う鉄骨階段専門メーカー。豊富なラインナップの鉄骨階段や手すりを3DCADで設計しNC加工機械で製造する事で、「階段屋」として高精度で美観の高い製品を提供している。

- 課題

-

- ・iPadを導入も同時に書き込めないなどの問題があり、コスト削減や業務効率化が進まなかった。

- 解決策

-

- ・BuddyBoardの導入により、複数人で同時に図面チェックを可能にした。

- 効果

-

- ・作業効率が上がり、時間当たりの生産量が向上した。

ペーパーレス推進に向けた試行錯誤

- 御社の業務内容を教えてください。

-

佐藤)

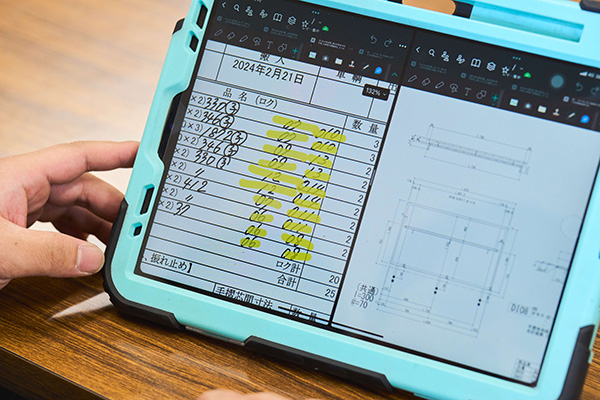

横森製作所は階段の設計・製作・施工の会社です。日本全国に事業を展開しており、8支店と9工場が、北は北海道から南は九州まであります。私の勤務する児玉工場は関東圏内の工場の一つです。工場によって生産する階段の種類や物は異なり、児玉工場は主に東日本の物件の屋外階段の製作から搬入を行っています。児玉工場には30人の社員が所属しており、生産管理課、厚板課、加工組立課の3つの課に分かれています。さらに加工組立課では階段グループ、鉄骨グループ、手すりグループの3つに分かれており、塚本や私は手すりグループの一員として手すりの生産を行っています。手すりは製造ラインにて生産されるのですが、案件ごとに手すりの形状が異なるため、生産する際には工作図と呼ばれる図面を見ながら業務を進めます。そして工作図には、その案件の生産状況や、生産にあたる際の留意点など、様々な情報が手書きで記録されます。その記録は自分のためでもあり、関係者のためでもあります。

- BuddyBoard導入より前に既にiPadは導入されていたとのことですが、iPadの導入経緯を教えてください。

-

島崎)

業務効率化やペーパーレスを目的としてiPadを導入しました。しかしながら、紙で行っていたような資料配布や資料共有をiPadで具体的にどのように行うかを当初決めていなかったため、あまり活用されませんでした。人によっては施工現場の図面資料をiPadに入れて、個人単位で利用している人もいましたが、工場全体としての利用はほとんどされていませんでした。ただその一部の人が使いこなすようになり、その影響もあって、図面確認でiPadを利用したい要望が段々と増え、社内での導入台数が増えていきました。佐藤)

これは児玉工場の例ですが、製品を生産する際に工作図という図面を使います。手すりを生産する際は、その手すりの工作図をあらかじめ紙に拡大印刷し、関係者へ配布するのです。塚本や私が所属する手すりグループは、1つの手すりに対して工作図を5部ほど印刷していました。手すりによって工作図の種類数には増減がありますが、手すり一品一品に対して工作図を関係者分用意することは膨大な印刷コストになります。また、工場内では溶接などを行うため粉塵や火花が舞っています。その環境では紙が汚れることが頻繁にあり、溶接作業の近くでは紙が燃える危険性もありました。これらを踏まえて、iPadの導入により紙を減らしたいと思いました。

様々なサービスの中から

BuddyBoardを選ばれた理由

- BuddyBoard導入以前はどのような業務プロセスでしたか?

-

佐藤)

先の説明の通り、紙を減らす目的でiPadの導入をしたのですが、当時使っていたiPadのPDF編集アプリは、一人ずつでしかPDFを開いたり書き込みをしたりすることができませんでした。よって最新状況を確認したいときには都度現場まで足を運ぶ必要があり、紙を使っていたときと状況があまり変わりませんでした。その案件の手すりの生産が担当者一人で終えられるほどの作業量であれば、その手書きによる情報をその担当者のみが持っていても問題はありません。しかし、大型案件など長期にわたって複数人でおこなう作業量の場合には、その情報を複数人で絶えず共有し、認識を合わせておく必要があります。その際に手書き情報をいかに関係者間で情報共有するかといった点で、課題がありました。

- BuddyBoardの導入を決めた理由を教えてください。

-

佐藤)

先ほど説明した課題がある状況下だったので、リアルタイム共同編集が可能であるBuddyBoardを知って、すぐに導入を決めました。塚本)

作業をする際に、関係者の人に一々尋ねる必要がなくなることや、全工程の状況を手元で確認できる点が、BuddyBoardを利用する決め手となりました。生産の進捗状況を手元で都度確認できるだけでも、作業効率が大いに異なります。島崎)

これは児玉工場の例とは違う話になりますが、PCでPDF編集ソフトを利用し、支店の工事部門や設計部門や工場との間で図面や資料の回覧を行う業務が以前弊社にありました。しかし、あるとき現場のユーザーから「前の人が編集を完了するまで次の人が編集できず、待ち時間が発生して煩わしい。これを解決するサービスはありませんか?」という相談を受けました。先の説明のiPadによるPDF編集とよく似た話です。私はその後さまざまなツールを探し、トライアルも実施しましたが、現場の困りごとを解決するツールが見つからず、諦めていたのです。そんな時に建築雑誌でBuddyBoardを見つけ、「これだ!」と思い、すぐに問い合わせをしました。BuddyBoardはリアルタイムで共同編集ができるため、まさに現場の困りごとを解決するツールでした。加えて、iPadで手書きによる書き込みも可能で、直感的で分かりやすい操作性を備えています。そのため、弊社にはITに苦手意識を持つ人もいますが、BuddyBoardは誰でも使いやすいです。PCでもiPadでも使えるというマルチデバイス対応になっているところも、決め手の一つでした。

工作図にリアルタイム共同編集することで、効率的な認識一致が図れる

- BuddyBoardの導入効果はいかがでしょうか?

-

塚本)

児玉工場でBuddyBoardを導入後は、リアルタイムで同時に書き込みが可能となったため、待ち時間がなくなり、極めて業務効率が向上しました。何度も工場内の進捗状況を確認するために移動する必要がなくなったので、作業効率も上がっています。佐藤)

私は児玉工場で手すりグループの生産管理をしています。生産計画や材料発注、進捗・インフラ管理などのライン全般を管理しています。以前は各自がラインの中で、作業の進捗や指示を直接確認していましたが、それをBuddyBoardでリアルタイムに共有できるところが大きな効果を発揮しています。さらに、図面をデジタル化した結果、年間で紙の使用量を80%も削減することができました。案件にもよりますが、以前は1つの案件につき約30枚の工作図を5部印刷していました。それが現在は、管理用として1部の印刷は必須ですが、それ以外を印刷する必要が無くなりました。毎月80~100案件ほどありますので、月あたり9600枚以上の紙の削減につながっています。島崎)

会社全体でみると、紙代や印刷代の削減は大きな効果といえます。それ以外にも、紙を出力し作業をする工数の削減にもつながっています。徐々に他の支店や工場でもBuddyBoardの導入を進めていますので、今後BuddyBoardの導入効果がより拡大していくはずです。塚本)

紙や印刷のコスト削減や、工数削減ももちろんなのですが、チェック漏れ防止にも役立っています。具体的にお話すると、案件の納品書と工作図を見比べることで、製品の整合性が整っているかを確認する場面で利用しています。iPadのスプリットビューでBuddyBoardを2つ立ち上げ、出荷分の納品書と生産した階段の工作図を確認し、いつどこで誰が加工したかを共有し、段取りをした証明として納品書での消込みを行っています。これを見てチェック漏れの確認や、トラブル時の問題点がわかるようになりました。BuddyBoardには誰が記入したかわかる履歴機能もあるので、非常に便利です。

利用者が増えれば増えるほど、

利便性が高まる

- 今後BuddyBoardをどのように活用予定でしょうか?

-

佐藤)

現在は、工場内で使用を開始していますが、他の支店とのやり取りでも活用できるため、導入部門を増やし、部門間連携や拠点間連携をBuddyBoardで円滑にしたいと考えています。製品を作る上で必要となる検討図のやり取りをリアルタイムで行えると良いと思います。設計側と施工現場との「ここが少し違うようなのですが、確認して頂けませんか?」というやり取りを、BuddyBoardを使えばその場でリアルタイム共同編集をしながらすり合わせができます。そういった業務上のあらゆるすり合わせ場面にも利用範囲を広げたいと思います。島崎)

全社的に導入が進めば、施工現場でも、図面に写真を紐づける写真リンク機能を使い、関係者と施工状況を共有する用途で活用できると思っています。あとは外部の委託先との図面の確認にも活用できそうです。